1、 流量檢測方法與儀表

在工業(yè)生產(chǎn)過程中,物料的輸送絕大部分是在管道中進(jìn)行的,因此,這里主要介紹用于管道流動的流量檢測方法。由于流量檢測條件的多樣性和復(fù)雜性,流量的檢測方法非常多,是工業(yè)生產(chǎn)過程常見參數(shù)中檢測方法最多的。據(jù)統(tǒng)計,目前在全世界流量檢測的方法至少有百多種,其中有十幾種是工業(yè)生產(chǎn)和科學(xué)研究中常用的。

按照檢測量的不同,流量檢測方法可以分為體積流量檢測和質(zhì)量流量檢測,按照檢測原理不同,流量檢測方法有可分為速度法、容積法和質(zhì)量法。

速度法是以流量測量管道內(nèi)流體的平均流速,再乘以管道截面積求得流體的體積流量的。基于這種檢測方法的流量檢測儀表有差壓式流量計、轉(zhuǎn)子流量計、電磁流量計和超聲波流量計等。

容積法是在單位時間以標(biāo)準(zhǔn)固定體積對流動介質(zhì)連續(xù)不斷地進(jìn)行測量,以排出流體固定容積數(shù)來計算流量。基于這種檢測方法的流量檢測儀表有如橢圓齒輪流量計、活塞式流量計和刮板流量計等。

質(zhì)量流量的檢測分為直接法和間接法兩種。直接式質(zhì)量流量計直接測量質(zhì)量流量,如角動量式、量熱式和科氏力式等;間接式質(zhì)量流量計是同時測出容積流量和流體的密度而自動計算出質(zhì)量流量的。質(zhì)量流量計測量精度不受流體的溫度、壓力和黏度等影響,是一種新型的正處于發(fā)展中的儀表。

2、差壓式流量計

差壓式流量計在流通管道內(nèi)安裝流動阻力元件,流體通過阻力元件時,流束將在節(jié)流件處形成局部收縮,使流速增大,靜壓力降低,于是在阻力件前后產(chǎn)生壓力差。該壓力差通過差壓計檢出,流體的體積流量或質(zhì)量流量與差壓計所測得的差壓值有確定的數(shù)值關(guān)系。

通過測量差壓值便可求得流體流量,并轉(zhuǎn)換成電信號 ( 如 DC4mA ~ 20mA) 輸出。把流體流過阻力元件使流束收縮造成壓力變化的過程稱節(jié)流過程,其中的阻力元件稱為節(jié)流元件。

(1) 差壓式流量計的基本結(jié)構(gòu)

差壓式流量計主要由節(jié)流裝置、信號管路、差壓變送器和顯示儀表 / 控制器組成。節(jié)流裝置將被測流體的流量轉(zhuǎn)換成差壓信號,信號管路把差壓信號傳輸?shù)讲顗鹤兯推骰虿顗河嫛?/span>

差壓計對差壓信號進(jìn)行測量并顯示出來,差壓變送器將差壓信號轉(zhuǎn)換為與流量相對應(yīng)的標(biāo)準(zhǔn)電信號或氣信號,通過顯示儀表進(jìn)行顯示、記錄與控制。差壓變送器的工作原理在前面已經(jīng)闡述,這里不再介紹。

(2)基本原理

當(dāng)流體流經(jīng)節(jié)流裝置時,流束發(fā)生收縮,流速增加,從而靜壓力降低,于是在節(jié)流裝置前后產(chǎn)生差壓△P(△P=P1-P2),差壓△P與流量Q有一定關(guān)系,即流量Q與差壓△P的平方根成正比,所以用差壓計測量出△P就可以得到流量Q的大小,這就是差壓法測流量的基本原理。

(3)標(biāo)準(zhǔn)節(jié)流裝置

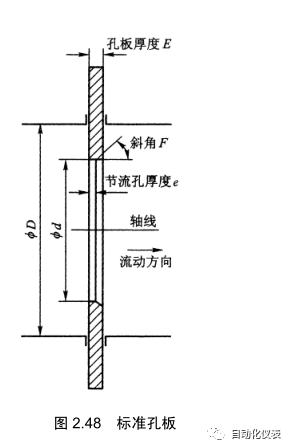

節(jié)流裝置就是使管道中流動的流體產(chǎn)生靜壓力的裝置,完整的節(jié)流裝置由節(jié)流元件、取壓裝置和上下游測量導(dǎo)管 3 部分組成,有標(biāo)準(zhǔn)節(jié)流裝置和非標(biāo)準(zhǔn)節(jié)流裝置兩大類。對于標(biāo)準(zhǔn)節(jié)流裝置,在設(shè)計計算時都有統(tǒng)一的標(biāo)準(zhǔn)規(guī)定、要求和計算所需的有關(guān)數(shù)據(jù)及程序,可直接按照標(biāo)準(zhǔn)制造;安裝和使用時不必進(jìn)行標(biāo)定,能保證一定的精度。非標(biāo)準(zhǔn)節(jié)流裝置主要用于特殊介質(zhì)或特殊工況條件的流量檢測,它必須用實驗方法單獨標(biāo)定。作為流量檢測用的節(jié)流元件有標(biāo)準(zhǔn)的和特殊的兩種。標(biāo)準(zhǔn)節(jié)流元件包括標(biāo)準(zhǔn)孔板、標(biāo)準(zhǔn)噴嘴和標(biāo)準(zhǔn)文丘里管。標(biāo)準(zhǔn)孔板是用不銹鋼或其他金屬材料制造的薄板,具有圓形開孔并與管道同心,其直角入口邊緣非常銳利,且相對于開孔軸線是旋轉(zhuǎn)對稱的,順流的出口呈擴(kuò)散的錐形,如圖 2.48 所示。對標(biāo)準(zhǔn)孔板的特征尺寸要求為:節(jié)流孔徑 d 不小于 12.5mm ,直徑比 d/D 應(yīng)在 0.2 ~ 0.75 之間, D 為管道直徑,直孔厚度 h 應(yīng)在 0.005D ~ 0.02D 之間,孔板的總厚度 H應(yīng)在 h ~ 0.05D 之間,圓錐面的斜角α應(yīng)在 30 °~ 45 °之間。

標(biāo)準(zhǔn)孔板結(jié)構(gòu)簡單,加工方便,價格低廉。單對流體造成的壓力損失較大,測量精度較低,而且一般只使用于潔凈流體介質(zhì)的測量。在測量大管徑高溫高壓介質(zhì)時,孔板容易變形。

(4)節(jié)流裝置的取壓方式

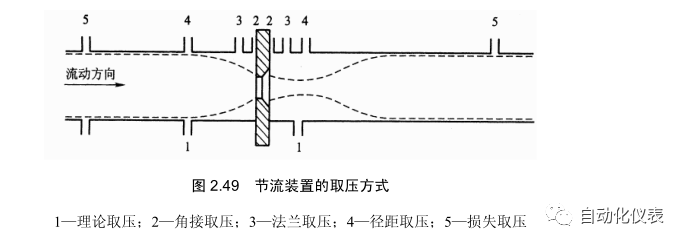

差壓式流量計是通過測量節(jié)流元件前后靜壓力差△ p 來實現(xiàn)流量測量的值與取壓孔位置和取壓方式緊密相關(guān)。根據(jù)節(jié)流裝置取壓口位置,取壓方式分為理論取壓、角接取壓、法蘭取壓、徑距取壓與損失取壓五種,如圖 2.49 所示。國家規(guī)定標(biāo)準(zhǔn)的取壓方式有角接取壓、法蘭取壓和 D-D/2 取壓。

壓口和單獨鉆孔取壓口。環(huán)隙取壓利用左右對稱的 4 個環(huán)室把孔板夾在中間,通常要求環(huán)隙在整個圓周上穿通管道,或者每個夾持環(huán)應(yīng)至少有 4 個開孔與管道內(nèi)部連通,每個開孔的中心線彼此互成等角度,再利用導(dǎo)壓管把孔板上下游的壓力分別引出。當(dāng)采用單獨鉆孔取壓時,取壓口的軸線應(yīng)盡可能以 90 °與管道軸線相交,環(huán)隙寬度和單獨鉆孔取壓口的直徑 a 通常在 4mm ~ 10mm 之間。顯然,環(huán)隙取壓由于環(huán)室的均壓作用,便于測出孔板兩端的平穩(wěn)差壓,能得到較好的測量精度,但是夾持環(huán)的加工制造和安裝要求嚴(yán)格。當(dāng)管徑 D > 500mm 時,一般采用單獨鉆孔取壓。角接取壓法比較簡單,環(huán)室取壓容易實現(xiàn),測量精度較高。

法蘭取壓裝置的上下游側(cè)取壓孔的軸線至孔板上、下游側(cè)端面之間的距離均為25.4mm±0.8mm(1inch) 。取壓孔開在孔板上下游側(cè)的法蘭上。法蘭取壓法結(jié)構(gòu)簡單,容易裝配,計算也方便,但精度較角接取壓法低些,僅適用于標(biāo)準(zhǔn)孔板。

(5) 轉(zhuǎn)子流量計

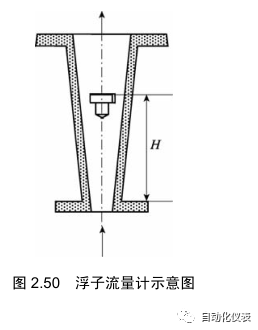

轉(zhuǎn)子流量計又名浮子流量計或面積流量計。浮子流量計具有結(jié)構(gòu)簡單,使用維護(hù)方便,對儀表前后直管段長度要求不高,壓力損失小且恒定,測量范圍比較寬,工作可靠且線性刻度,可測氣體、蒸汽和液體的流量,適用性廣等特點。浮子流量計主要由一根自下向上擴(kuò)大的垂直錐管和一只可以沿著錐管的軸向自由移動的浮子組成,如圖 2.50 所示。當(dāng)被測流體自錐管下端流入流量計時,由于流體的作用,浮子上下端面產(chǎn)生一差壓,該差壓即為浮子的上升力。當(dāng)差壓值大于浸在流體中浮子的重量時,浮子開始上升。隨著浮子的上升,浮子最大外徑與錐管之間的環(huán)形面積逐漸增大,流體的流速則相應(yīng)下降,作用在浮子上的上升力逐漸減小,直至上升力等于浸在流體中的浮子的重量時,浮子便穩(wěn)定在某一高度上。這時浮子在錐管中的高度與所通過的流量有對應(yīng)的關(guān)系。

對于不同的流體,由于密度發(fā)生變化,原來的流量刻度將不再適用。所以原則上,轉(zhuǎn)子流量計應(yīng)該用實際介質(zhì)進(jìn)行標(biāo)定。

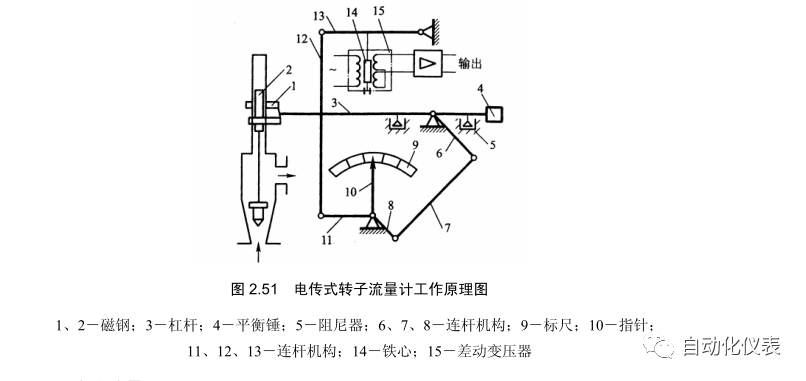

上面所介紹的轉(zhuǎn)子流量計只適用于就地指示,對配有電遠(yuǎn)傳裝置的轉(zhuǎn)子流量計,可以將反映流量大小的轉(zhuǎn)子高度 h 轉(zhuǎn)換為電信號,傳送到其他儀表進(jìn)行指示、記錄和控制。圖2.51 為電傳式轉(zhuǎn)子流量計的工作原理圖。當(dāng)流體流量變化時使轉(zhuǎn)子轉(zhuǎn)動,磁鋼 1 和 2 通過帶動杠桿 3 及連桿機(jī)構(gòu) 6 、 7 、 8 使指針 10 在標(biāo)尺 9 上就地指示流量。與此同時,差動變壓器檢測出轉(zhuǎn)子的位移,產(chǎn)生差動電勢通過放大和轉(zhuǎn)換后輸出電信號,通過顯示儀表顯示和通過控制儀表進(jìn)行調(diào)節(jié)。

手機(jī)圖頁網(wǎng)

手機(jī)圖頁網(wǎng)